新闻动态

关注峻承新闻,了解实时资讯

13

2023

-

04

应用金相法、电解法和RTO技术测定超低碳无间隙钢连铸坯中的非金属夹杂物

应用金相法、电解法和RTO技术测定超低碳无间隙钢连铸坯中的非金属夹杂物

摘要

本研究应用金相、电解法和RTO(室温有机)技术,更准确地测定了超低碳无间隙(IF)钢中的非金属夹杂物,并进一步证实了它们起源于紧凑型带钢生产工艺(CSP工艺)连铸(CC)板坯。结果表明,金相法检测到的夹杂物通常尺寸较小,成分主要为Al2O3基或TiN基,而电解法提取的夹杂物尺寸较大,成分更多为硅酸钙基。此外,应用RTO技术对提取的夹杂物内部结构进行了检测。基于硅酸钙的大尺寸夹杂物被证实是由结晶器焊剂和/或中间包焊剂截留引起的高可能性夹杂物,其受液态钢成分的影响较小;而较小的夹杂物通常是在精炼或凝固过程中沉淀的内源性夹杂物,这在很大程度上取决于液态钢的成分和温度。

介绍

热轧和/或冷轧带钢的表面质量问题一直是人们最关心的问题之一,因为它直接关系到钢材的质量和价格。轧制带钢的表面质量受到上述工艺的每次操作的影响,包括精炼、连铸、再加热、热轧、酸洗和冷轧,。许多研究人员1、2、3付出了许多努力来解释冷轧跳闸表面缺陷的产生机制,大多数研究人员一致认为非金属夹杂物是导致轧制带钢表面裂纹的主要原因之一。

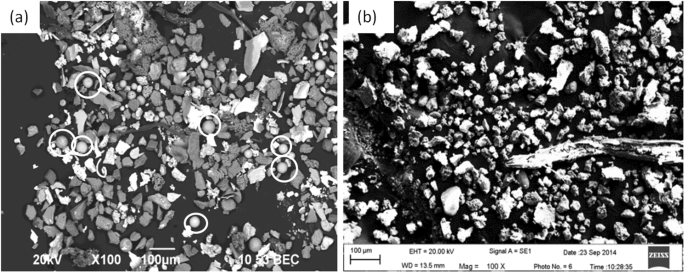

薄板坯连铸连轧工艺具有较高的铸造速度,因此结晶器中弯液面的波动更大,钢的清洁度更难控制。因此,夹杂物对轧制带钢表面质量的负面影响更大。事实上,采用TSCR工艺生产超低碳无间隙(IF)钢的最大挑战之一是跳闸表面质量相对较差。许多研究人员4,5,6,7,8试图通过基于热力学计算改变夹杂物成分和形态来提高带材表面质量。作者之前的两项工作7,8试图将Al2O3基夹杂物改性为液态夹杂物,以提高其在CSP轧制过程中的变形能力。但这似乎仍然不足以完全解决表面质量问题。例如,如图1所示,在一些带材裂纹中经常检测到许多SiO2-CaO基夹杂物。这很难用目前的非金属夹杂物形成理论来解释,因为IF钢中的硅含量非常低(通常低于0.02%)。

图形 1

冷轧带上出现了条状裂纹中的硅酸钙基夹杂物(a)SEM照片和(b)EDS图)。

本文在CSP工艺中进行了两种生产超低碳无间隙钢的工艺流程,分别进行了Ca处理和不进行Ca处理。此外,本研究采用金相、电解法和RTO技术对铸坯中的夹杂物进行了检测,以获得更多关于铸坯中夹杂物的信息,并进一步确认非金属夹杂物,特别是CaO-SiO2基夹杂物的来源。

实验和研究方法

目前的试验是在中国一家钢铁厂的120吨钢包中进行的。进行了表1中列出的两种途径,以确认不同的钢水和炉渣成分对板坯中夹杂物行为的影响。在第一条路线中,在碱性氧气炉(BOF)出钢过程中,首先将Al-Fe合金加入钢液中进行强预脱氧。此后,在钢包炉(LF)中使用高碱度炉渣进行脱硫。之后,将钢包转移到Ruhrstahl Hereaeus(RH)站进行进一步脱碳和脱气。此后,注入约200米的钙丝用于夹杂物改性。一个30吨的中间包和一个大约58 连铸机内装有厚度为mm的漏斗型结晶器。第二条路线与第一条路线的最大区别在于,转炉出钢后的钢包直接转移到RH站,在RH精炼中Al脱氧和钛合金化后不进行Ca处理。表2和表3分别显示了RH精炼过程结束时一次铸造三炉钢水和熔渣的平均成分。采用电感耦合等离子体原子发射光谱法(ICP-AES)和碳硫分析仪对钢样品的成分进行了分析。通过X射线荧光光谱仪对矿渣的成分进行了分析。在本试验中,沿宽面中心线在铸坯中的三个位置采集钢样品:分别在中心(位置1)、1/4位置(部分2)和边缘(位置3)。

表1 IF钢工业试验方案。

表2 RH精炼结束时钢的平均成分(质量%)。

表3 RH精炼结束时炉渣的平均成分,质量%。

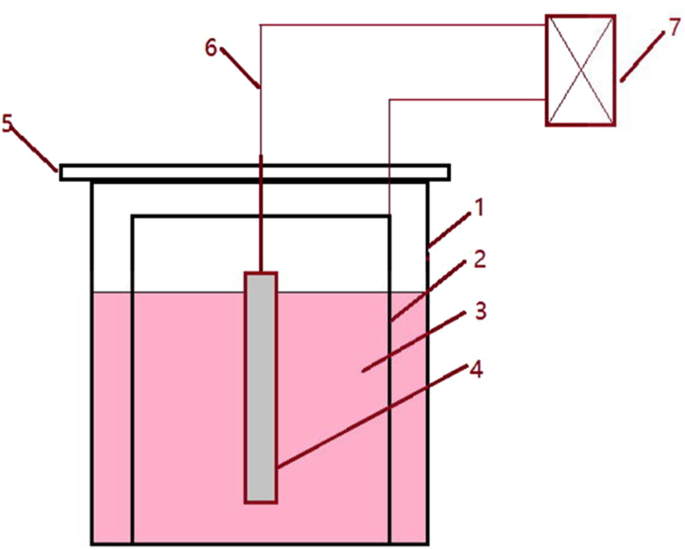

采用传统金相法和电解法两种方法对铸坯中的非金属夹杂物进行检测,以获得更多信息。对于第一种方法,将钢样品切成15个 毫米 × 15 毫米 × 15 mm立方试样,然后进行研磨和抛光以进行SEM观察。通过SEM-EDS对每个钢样品横截面上的夹杂物进行检测和分析,以获得夹杂物的形态、尺寸和化学成分等信息。通过该方法,在1000–5000倍的放大倍数下,每个样品检测到20–30个夹杂物。对于第二种方法,用10 直径mm,80 长度为mm。非水溶液电解装置如图2所示。圆柱形试样用作阳极和不锈钢管50 直径mm,约100 将长度为mm的材料用作阴极。在阳极和阴极上发生的电池反应分别作为反应(1)和反应(2)。开发了一种基于甲醇的电解质溶液,以避免在电解过程中破坏夹杂物,该溶液含有4–10 vol%的甘油、4–10 vol%的三乙醇胺和0.1–5质量%的四甲基氯化铵。在实验过程中,溶液温度保持在0–5之间 将仪器放入冰箱中,温度为°C,试样表面浸入溶液的电流密度保持在200以下 mA/mm2。通常,电解后的溶液中有足够的夹杂物颗粒4 小时。然后,在离心机的帮助下分离并收集剩余溶液中的夹杂物。然后通过超声波将收集到的夹杂物分散,并重复该过程三次以完全去除电解质。最后,将收集到的夹杂物转移到导电抽头上进行SEM/EDS检测。在本工作中,通过EDS检测每个样本中大约50个提取的夹杂物,以确定其成分。

Fe=Fe2++2e−Fe=Fe2++2e−

(1)

2CH3OH+2e−=2CH3O−+H2(g)↑2CH3OH+2e−=2CH3O−+H2↑

(2)

图形 2

非水溶液电解装置示意图(1-烧杯,2-不锈钢片,3-溶液,4-试样,5-支架,6-线,7-直流电源)。

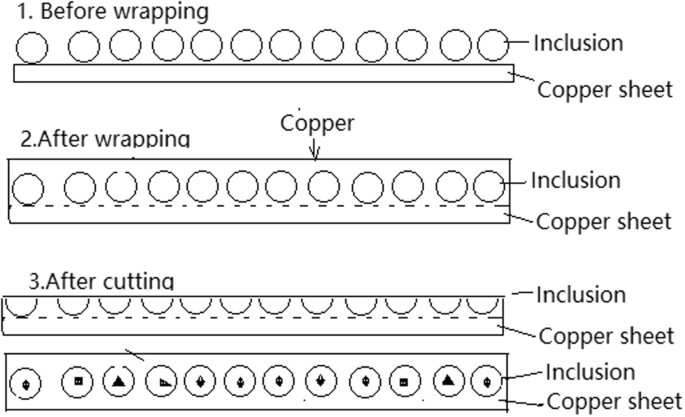

为了确定提取的夹杂物的内部结构,还开发了一种RTO技术来包裹和切割收集的夹杂物。首先,将通过电解提取的收集的夹杂物单层放置在干净的铜板上,然后将其用作阴极(另一块纯铜板用作阳极)。RTO技术的阳极和阴极上的电池反应分别为反应(3)和(4)。RTO技术的主要步骤如图3所示。更多细节可以参考我们之前的工作9

Cu=Cu2++2e−Cu=Cu2++2e−

(3)

Cu2++2e−=CuCu2++2e−=Cu

(4)

图形 3

利用RTO技术包裹和切割提取的夹杂物的示意图。

结果与讨论

用传统金相方法检测夹杂物

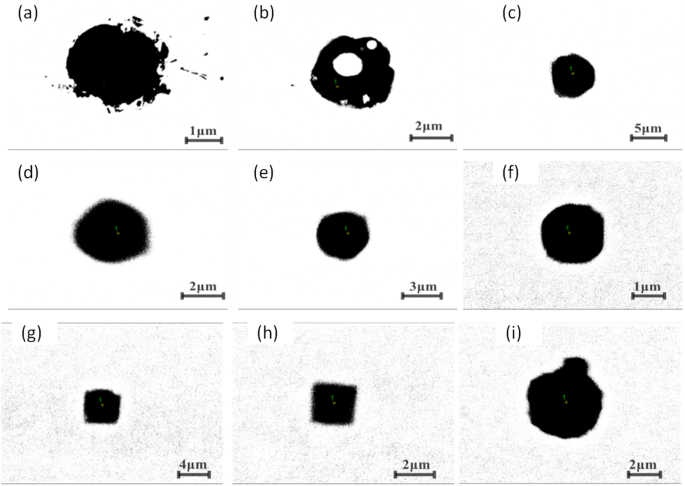

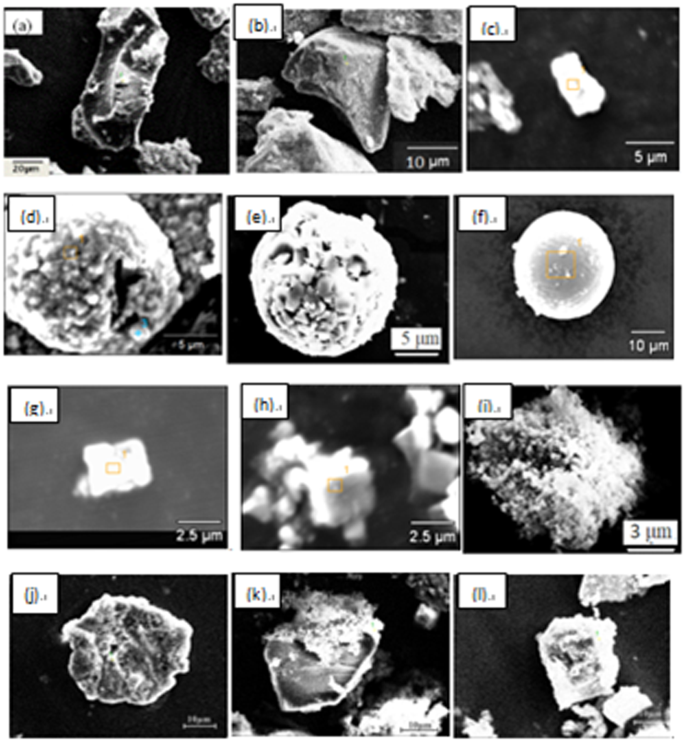

图4和图5分别显示了通过上述两种不同路线的传统金相方法检测到的夹杂物。图4显示了路线A试样的典型夹杂物形态。夹杂物有两种主要类型:第一种是球形或球状,即EDS测定的主要CaO含量CaO-Al2O3-MgO基夹杂物或Al2O3基夹杂物;另一种类型为立方形态,通常为TiN型夹杂物。夹杂物直径为几微米。此外,还检测到一些复杂的双相夹杂物,即以氧化物夹杂物为核心沉淀的TiN。

图形 4

路线A中铸坯不同位置检测到的夹杂物形态。

图形 5

B路线铸坯不同位置一些典型夹杂物的形态。

图5显示了路线B的板坯中的一些典型夹杂物形态。板坯中也主要有两种类型的夹杂物:尺寸为几微米的氧化物和氮化物。但氧化物是主要的Al2O3基夹杂物,通常具有不规则的形态,这与路线A中的夹杂物非常不同,如图所示。4。同时,在板坯中也观察到立方形TiN夹杂物,这是一种主要的夹杂物类型,与路线a的夹杂物相似。

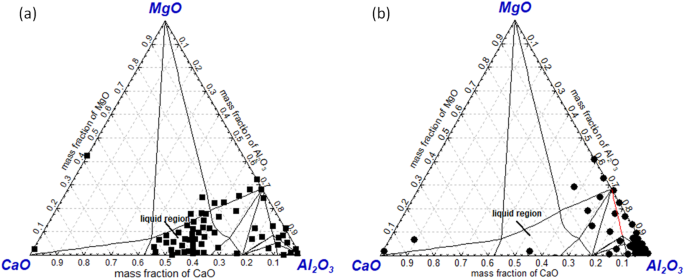

图6(a,b)分别显示了1873K时CaO-Al2O3-MgO三元相图中检测到的路线a和路线b的氧化物夹杂物组成,因为几乎所有夹杂物主要由CaO、Al2O3和MgO组成。可以看出,路线A中的大多数夹杂物是位于相图中液体区域的CaO-Al2O3基夹杂物。此外,只有少量Al2O3或MgAl2O4尖晶石型夹杂物,如图6(a)所示。作为比较,路线B中的夹杂物几乎是具有高熔融温度的Al2O3或镁铝尖晶石,如图所示。应指出的是,在路线a和路线B中都检测到非常少的富含CaO的夹杂物。这是因为检测到少量CaO-SiO2基夹杂物,而在相图中没有投影SiO2含量。

图形 6

1873K下CaO-Al2O3-MgO三元相图中路线a(a)和路线B(B)板坯中检测到的夹杂物成分(a)路线a,(B)路线B

简言之,路线a和路线B的板坯中的氧化物夹杂物显示出彼此之间的巨大差异。在路线A中,由于Ca处理,大多数氧化物夹杂物已改性为CaO-Al2O3-MgO基夹杂物。然而,由于没有Ca处理和氧化性较高的精炼渣,路线B中的氧化物几乎根本没有被改性。应该指出的是,两种路线的板坯中都有大量的TiN沉淀,因为它们具有非常相似的Ti和N含量。

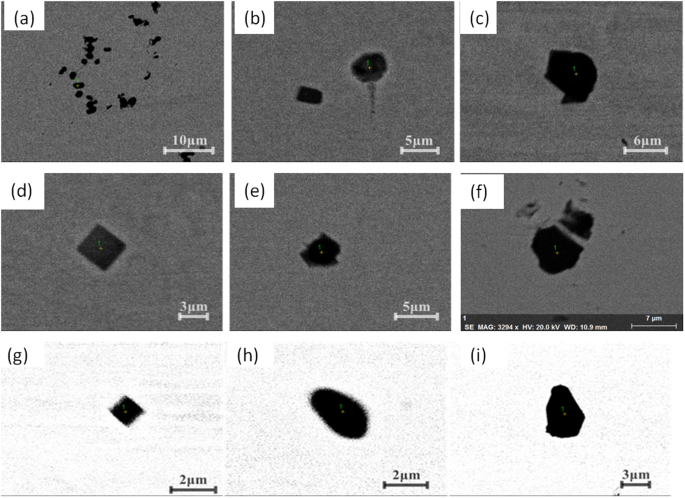

电解法和RTO技术检测夹杂物

表4显示了上述两种路线中的电解样品重量和提取的夹杂物质量分数。在路线a和路线B中,板的三个位置中的夹杂物质量分数几乎没有显示出很大的差异。路线A中提取的夹杂物的质量分数远小于路线B中提取的质量分数,这与表2中列出的总氧一致,而提取的夹杂物质量分数似乎小于总氧计算的质量分数——这表明在提取后的收集和转移过程中可能会损失一些夹杂物。图7显示了通过应用电解法从位置1开始的上述两条路线提取的夹杂物的三维形态。两种途径中的夹杂物并不像金相法检测到的那样有太大的差异。两条路线中的夹杂物主要是形态不规则的,尺寸相对较大,在几微米到几百微米之间。应该强调的是,在路线a的提取夹杂物中也可以检测到少量球形夹杂物,如图7(a)中的白圈所示。

图形 7

通过电解法提取的夹杂物的形态,(a)路线a,(b)路线b。

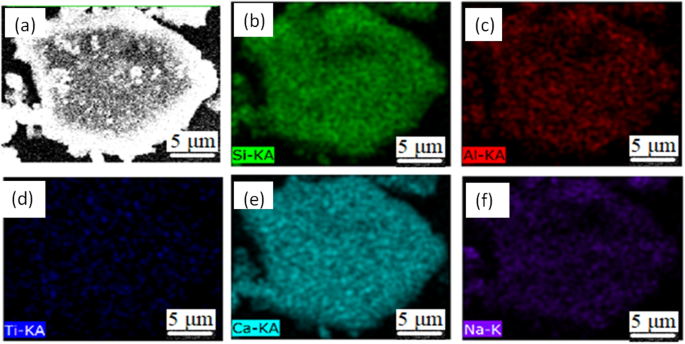

图8显示了通过电解方法提取的两种路线中的一些典型的单个夹杂物。图中列出的夹杂物8(a–e)是通过EDS确定的Al2O3基夹杂物,其中图8(a,b)是Al2O3,图8(c)是MgOAl2O3尖晶石,图8的(d,e)是典型的聚集Al2O3基团簇。需要指出的是,在路线A和路线B中都检测到了上述类型的夹杂物。图8(f)显示了在路线A中观察到的球形CaO-Al2O3基夹杂物,而在路线B中没有检测到。图8(i)显示了一个典型的聚集簇,它由许多小的氧化钛颗粒组成,也可以在两种途径中检测到。图8(j–l)显示了典型的CaO-SiO2基夹杂物,与图4-6中所示的夹杂物形态和成分相比,这些夹杂物很少通过传统金相方法检测到。这种类型的CaO-SiO2基夹杂物通常具有不规则的形态和相对较大的尺寸,它们的大部分尺寸大于20μm。图9显示了典型CaO-SiO2基夹杂物的SEM映射图像,其中Ca和Si几乎均匀分布,并且在夹杂物内也检测到少量Na。此外,许多小晶体沉淀在夹杂物的表面。

图形 8

通过电解法提取一些典型的单个夹杂物。

图形 9

通过电解法对典型的CaO-SiO2基夹杂物进行SEM测绘。

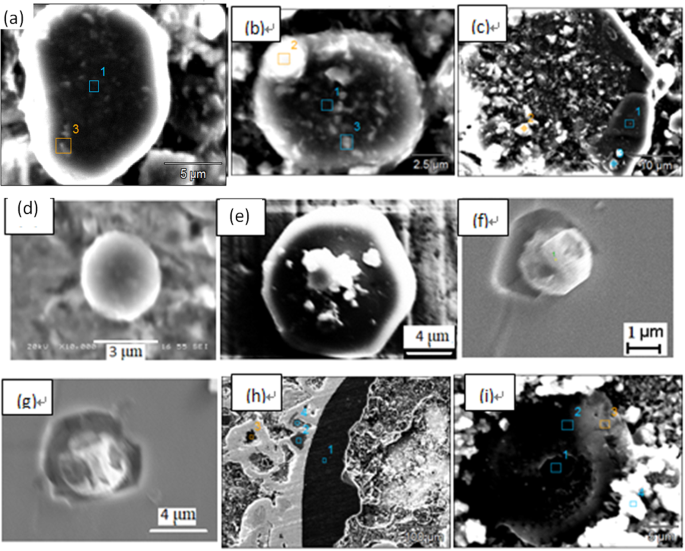

图10显示了使用我们的RTO技术切割后,从路线A和路线B中提取的一些典型夹杂物的内部形态。图10(a,b)分别显示了路线a和路线b的单个Al2O3基夹杂物的内部结构,它们非常致密,并且通过SEM在其中没有观察到核心。图10(c,d)显示了分别来自路线A和路线B的两种典型的聚集Al2O3基夹杂物。它们由许多内部结构相似的小颗粒组成,尽管它们是从两种不同的途径提取的。图10(e)显示了路线B中典型的球形CaO-Al2O3基夹杂物。图10(f,g)分别显示了路线a和B中的两个TiN基夹杂物,其中可以清楚地检测到TiN在氧化物核周围沉淀。此外,图10(f)中的内芯是CaO-Al2O3基夹杂物,而后一个是EDS确定的Al2O3基夹杂。图10(h,i)分别显示了从路线A和路线B提取的CaO-SiO2基夹杂物的内部形态,其中夹杂物内没有沉淀内部二次枝晶,保留为玻璃相,而在图10(i)中,有一些小晶体沉淀在边缘或中心部分,其中CaO/SiO2由于结晶的不同,在不同部分表现出很大的差异。

图形 10

利用RTO技术切割出一些典型提取夹杂物的内部结构。

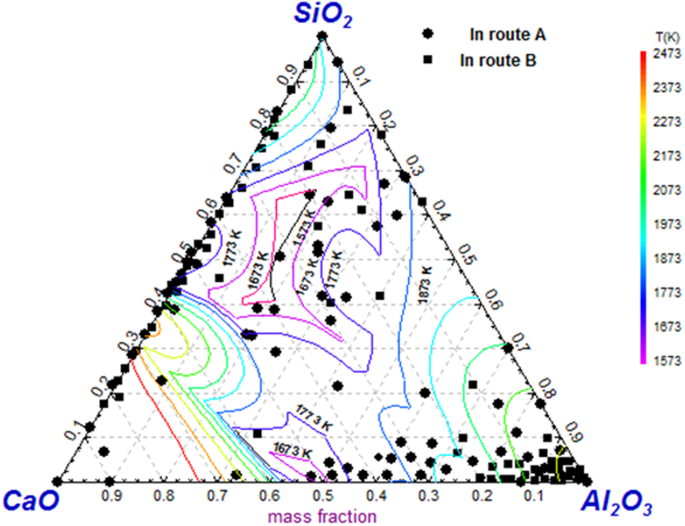

图11显示了在SiO2-CaO-Al2O3三元相图中通过电解法检测到的路线A和路线B的夹杂物组成,因为大多数夹杂物主要由CaO、Al2O3和/或SiO2组成。与图5所示相比,CaO-SiO2基夹杂物要多得多。需要指出的是,CaO-SiO2基夹杂物在相图中呈现出巨大的成分变化范围。原因将在以下段落中解释

图形11

在SiO2-CaO-Al2O3三元等温相图中投影的电解法夹杂物组成。

传统金相法和电解法夹杂物的比较

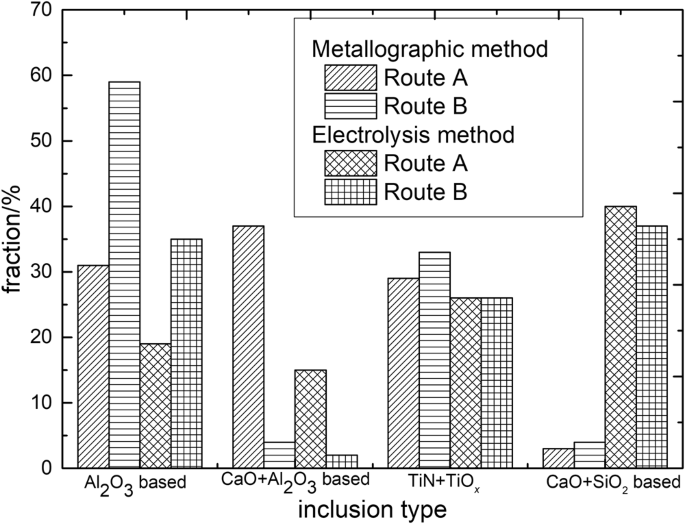

图12显示了A路线和B路线钢试样中主要夹杂物类型的分数。通过传统金相方法检测到的夹杂物主要是Al2O3基、CaO-Al2O3基和TiN或TiOx基。相反,通过应用电解法检测到大量CaO-SiO2基夹杂物,高达约40%,而通过前一种方法几乎没有观察到。

图形 12

通过金相和电解方法对三种典型夹杂物进行摩擦。

图13显示了通过两种方法在路线A和路线B的钢中夹杂物的平均尺寸演变。可以看出,三个位置的夹杂物没有表现出特定的趋势,而电解法检测的夹杂物尺寸明显大于金相法检测的尺寸。

图形 13

用金相法和电解法检测板坯中不同位置的平均夹杂物尺寸。

产生差异的原因是,通常可以使用金相方法检测小尺寸的内源性夹杂物,因为它们具有较大的数量密度。虽然通过电解法更容易发现大尺寸夹杂物,但由于收集到的所有夹杂物,包括大尺寸外来夹杂物和小尺寸内生夹杂物,都混合在一起。此外,在收集过程中可能会遗漏一些小尺寸的夹杂物。

SiO2-CaO基夹杂物的成因n

关于超低碳IF钢中Al2O3基或含TiN的夹杂物,许多研究人员已经报道了其沉淀的热力学4,5,6,7,8。在这里,我们不再讨论它们,因为人们已经很好地理解了这一点。然而,基于SiO2-CaO的夹杂物并没有被很好地理解,因为由于液态IF钢中Si含量非常低,这种夹杂物不太可能是内源性夹杂物。澄清SiO2-CaO基夹杂物的来源是非常必要的。

与表5中列出的中间包熔剂和结晶器熔剂的成分相比,CaO-SiO2基夹杂物含有一定量的碱性氧化物,如Na2O和K2O,如图所示。9,通常被认为是结晶器熔剂截留。然而,检测到许多不含碱性氧化物的CaO-SiO2基夹杂物,这些夹杂物可能来自中间包焊剂截留,因为它们的成分非常相似。此外,由于一些碱性氧化物的沸点相对较低,因此这种基于CaO-SiO2的夹杂物有可能源于结晶器熔剂的截留,因此它们可能在截留过程中由于高温而被去除。此外,CaO-SiO2基夹杂物成分在图表上很大程度上分散,如图9所示。例如,CaO-SiO2基夹杂物的CaO/SiO2在非常大的区域内波动。造成这种现象的原因可能有以下几点:(1)CaO-SiO2基夹杂物可能来自不同的炉渣或熔剂截留,如结晶器熔剂和中间包熔剂,它们的CaO/SiO2组成不同;(2) 液态钢和截留的熔渣/焊剂液滴之间的不同程度的化学反应,如4[Al] + 3(二氧化硅) = 2(Al2O3) + 3[Si]和/或[Ca] + (二氧化硅) = 2(氧化钙) + [Si]可能导致夹杂物的CaO/SiO2发生变化;和3)在固化过程中,截留的外来夹杂物会结晶,沉淀出不同CaO/SiO2的晶相,如CaO/SiO2较高的3CaO·SiO2、2CaO·SiO2、3CaO、2SiO2·CaF2、2CaO·Al2O3·SiO2等,以及CaO/SiO2相对较低的玻璃相和一些SiO2基相。

表5工业试验中中间包熔剂和结晶器熔剂的组成。

正如Song等人的数值模拟结果10所述,由于其快速的铸造速度,CSP结晶器的液位波动远大于传统的平板连铸结晶器,这表明结晶器焊剂截留的可能性大大增加。此外,还应注意中间包焊剂的截留,因为检测到大量CaO-SiO2基夹杂物的成分与中间包焊剂非常相似,这意味着它们最有可能来源于中间包焊剂截留。

结论

应用金相、电解法和RTO技术对IF钢连铸坯中的夹杂物特征进行了分析。通过不同方式获得的夹杂物的形态和成分有显著差异:金相法检测到的夹杂物通常尺寸较小,成分主要为Al2O3基或TiN基,而电解法提取的夹杂物尺寸较大,更多为硅酸钙基。将电解法和RTO技术相结合,可以确定非金属夹杂物的三维形态和内部结构。将这些方法结合起来,有助于我们全面了解连铸坯中夹杂物的形成和起源。

基于硅酸钙的大尺寸夹杂物被证实是由结晶器焊剂和中间包焊剂截留引起的高可能性夹杂物,其受液态钢成分的影响较小;而较小的夹杂物通常是精炼或凝固过程中的内生夹杂物,这在很大程度上取决于钢水成分和温度。证实了大尺寸CaO-SiO2基夹杂物是轧制带钢表面缺陷的主要原因。

说到的事

- Moir,S.等人。从铸坯到涂层带材的表面缺陷演变和行为。材料加工技术杂志第125–126、720–724页(2002)。

- Záhumenský,P.等人。从板坯到轧制产品的人工缺陷演变。材料加工技术杂志196266–278(2008)。

- Kondo,Y.等人,《钢表面氧化皮形成过程中的起泡行为》,ISIJ International 516696–1702(2011)。

- Matsuura,H.等人,《向熔融铁中添加al和/或Ti过程中夹杂物演变的瞬态阶段》,《国际标准化国际期刊》471265–1274(2007)。

- Seo,C.W.等人,《添加Ti的钢熔体中形成的尖晶石((Al2O3•xMgO))夹杂物的改性和最小化》,Mater.Trans.B 41B,790–797(2012)。

- Guo,J.等人,《铝镇静钢CSP工艺过程中非金属夹杂物的形成、改性及其变形机制》,ISIJ.int.532142–2151(2013)。

- Guo,J.等人,《铝镇静钢CSP工艺过程中非金属夹杂物的形成、改性及其变形机制》,ISIJ.int.532142–2151(2013)。

- Guo,J.等人,《铝镇静钙处理钢轧制过程中含CaS夹杂物沉淀及其变形的热力学》,Steel Res.Int.8545–553(2013)。

- Guo,J.等人。通过非水溶液电解和室温有机方法测定金属中第二相夹杂物的三维形态和内部结构。金属8,68–75(2018)。

- Song,X.等人,《紧凑型带钢生产模具中初级夹杂物冶金行为的数值计算》,国际标准化协会第52期,1824–1831页(2012年)。

致谢

作者对国家青年科学基金(5170402)、中国博士后基金(2018M630071)、中央高校基础研究基金(FRF-TP-16-079A1)和国家自然科学基金联合基金(U1560203)的资助表示感谢。

作者信息

作者和附属机构

- 冶金与生态工程,北京科技大学,中国北京,100083

郭静、程树森、郭汉杰、梅亚光

- 高端金属材料特种熔炼与修复重点实验室,北京,100083

郭靖和郭汉杰

贡献

郭靖、程树森构思并设计了实验,;郭汉杰贡献了结果分析,梅亚光进行了实验;郭靖写了这篇论文,并制作了本文中的所有图表。

通讯作者

给郭靖的信件。

道德宣言

相互竞争的利益

提交人声明没有相互竞争的利益。

附加资料

出版商注意:施普林格自然公司在已公布的地图和机构隶属关系中的管辖权主张方面保持中立。

权利和权限

开放获取本文根据知识共享署名4.0国际许可证获得许可,该许可证允许以任何媒体或格式使用、共享、改编、分发和复制,只要您给予原作者和来源适当的信任,提供知识共享许可证的链接,并说明是否进行了更改。本文中的图像或其他第三方材料包含在文章的知识共享许可证中,除非材料的信用额度中另有说明。如果材料未包含在文章的知识共享许可证中,并且您的预期用途不受法定法规允许或超出了允许的用途,则您需要直接获得版权持有人的许可。

要查看此许可证的副本,请访问 http://creativecommons.org/licenses/by/4.0/.