新闻动态

关注峻承新闻,了解实时资讯

13

2023

-

04

不同渣系对超低碳钢再氧化行为的预测

不同渣系对超低碳钢再氧化行为的预测

不同渣系对超低碳钢再氧化行为的预测

利用FactSage Macro Processing建立了超低碳钢通过不同氧化渣再氧化的动力学模型。计算结果与实验室热模拟实验数据吻合良好。因此,该模型可用于预测钢水再氧化反应中渣金属夹杂物的变化行为。它可以为准确的二次氧化控制过程提供预测和指导。在炉渣再氧化过程中,当钢中的氧过饱和且炉渣氧化程度较低时,它很容易在钢中形成Al2O3的棒状和树枝状夹杂物。随着矿渣中(FeO)含量的增加,氧从矿渣向钢的转移明显,夹杂物尺寸增加,呈现团簇和球形。此外,钢中的过饱和氧很容易与[Ti]形成不稳定的Al2O3-TiOx夹杂物。由于液态钢的成分趋于均匀,Al2O3-TiOx夹杂物将分解并消失,形成稳定的Al2O3和TiO2夹杂物。通过提高初始炉渣中的碱度和CaO与Al2O3的比例,可以减少夹杂物的数量。

介绍

超低碳钢被广泛用于汽车和家用电器面板的生产。为了确保金属材料具有良好的延展性、深冲性和良好的表面质量,它对钢1、2中夹杂物的类型、含量和形式有很高的控制要求。生产超低碳钢的工艺路线是转炉→ 氩气吹扫站→ Ruhstahl Heraeus(右侧) → 连铸。在钢包加工过程中,加入Al颗粒作为脱氧剂,加入Ti作为合金化处理。由于钢包顶渣在此过程中不能像钢包精炼炉(LF)中那样完全还原,经过RH精炼后,钢包顶熔渣仍然具有强烈的氧化财产,并且熔渣中的(FeO)将氧气传递给钢。它与钢中的Al和Ti等元素反应,形成Al2O3、TiOx和Al-Ti-O复合夹杂物。它会影响钢液的清洁度,在严重情况下会导致喷嘴堵塞3,4,5。因此,通过对具有高氧化财产的顶渣进行改性,可以降低渣中FeO的活性。降低这种活性可以有效地控制氧气向钢的转移,降低钢中的T.[O]含量,从而提高液态钢的纯度,改善液态钢的铸造工艺6,7,8,9。

宝钢的科学家10已经确定,控制炉渣中的w(TFe)<8%可以有效地将中间包中钢液的T.[O]含量降低到30ppm以下。Lee等人11发现,当炉渣中w(TFe)>1.5%时,炉渣对液态钢的氧化率随着炉渣中(FeO)含量的增加而线性增加。当w(TFe)恒定时,氧化速率随着炉渣中w(CaO)/w(Al2O3)的增加而降低。Ren等人12研究了炉渣向钢液的氧化反应,发现它发生在渣-金属界面,增加炉渣中的w(CaO)/w(SiO2)可以显著抑制炉渣中(SiO2)的自离解,将氧气转移到钢中,同时可以减少钢液中夹杂物的形成。关于熔渣的氧化与钢液中T.[O]含量之间的关系,已有许多研究,但很少有研究表明如何改变熔渣的氧化成分,从而影响钢中夹杂物的类型和形式。因此,有必要对不同氧化渣和钢水的再氧化行为进行深入研究。

然而,钢铁冶炼是一个复杂的高温多相反应过程。矿渣金属的界面接触反应通常是瞬时的。研究人员无法通过直接干预来控制和调节这种界面接触反应。传统的研究方法只能用经典的界面反应理论来描述和解释,但这些方法远远不能满足工业生产的需要。随着计算机和大数据技术的发展,研究相对复杂的冶金反应过程已成为一种低成本、高效的方法。因此,用大数据和计算模型表达了以前无法解释和分析的复杂冶金反应过程,并对其进行了分析和讨论。实践证明,在预测和分析复杂的冶金反应过程时,该计算模型比传统的冶金理论更实用、更准确。模型预测方法极大地提高了对复杂冶金反应的理解。优化工艺参数,提高生产效率,对研究人员和操作人员具有重要的现实意义。最近,一些学者13,14,15,16,17提出了一些基于热力学理论计算和流体动力学方程的动力学模型,这些模型可以成功地预测炉渣、钢液和渣-金属界面夹杂物的变化。然而,这些模型也存在一些问题,如预测精度下降和实际生产需求预测不完整,这些问题伴随着热力学数据的变化和复杂的炉渣系统18,19,20。

本研究以超低碳钢为研究对象,结合FactSage 7.2 Macro Processing软件,基于实验室热模拟数据建立了动力学模型。该模型可以更直观地描述可氧化性不同于钢水的炉渣的再氧化行为,并更准确地预测炉渣、钢水和夹杂物在渣-金属界面反应过程中的演变。它还可以制定更准确、合理的钢液再氧化控制技术。

实验方法和程序

实验方法和程序

一家钢铁厂被用来生产超低碳钢。当钢材被RH排出时,从同一钢包中取出五个样本,每个样本约100个 g.样品的化学成分如表1所示。在本实验中,使用CaO、SiO2、FeO和MnO来模拟钢包顶渣的主要成分。分别制备了五组矿渣。它们的质量分数如表2所示。制备并混合这些炉渣系统,然后将其置于刚玉坩埚中,并在1000℃下煅烧 在实验中使用前进行预熔化。

表1 RH精炼结束时的超低碳钢成分,重量%。

表2炉渣成分,重量%。

实验过程

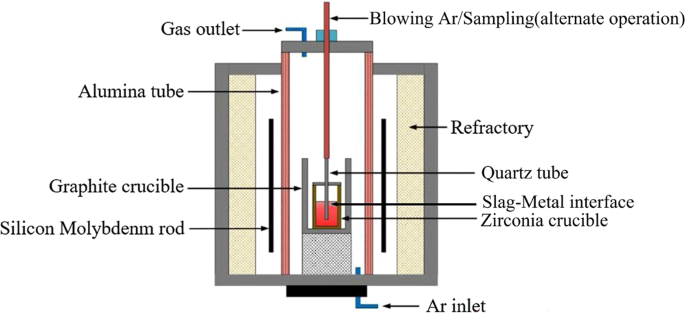

在本研究中,实验I–IV炉渣的恒定碱度为3.0,MnO含量为1%。实验IV和V炉渣系列使用相同的氧化作用和不同的碱度。通过改变氧化(单一可变FeO含量的变化)和炉渣碱度,研究了炉渣在钢液上的再氧化行为,以及渣-金属反应过程中炉渣、钢液和夹杂物的演变。这些变化为建立动力学模型提供了热力学实验数据。实验装置的原理图如图1所示。使用硅钼炉为整个实验提供稳定的热源。在整个实验过程中,熔炉的底部注入Ar气体。用盖子密封炉子的顶部,并将Ar气体引入整个炉子,以隔离空气对实验的影响。炉顶部的采样管可以吹Ar气来搅拌反应过程,并在反应时间结束时停止吹Ar气体,可以用作采样管。这种石英管可以交替吹制和取样。

图形 1

实验装置示意图。

渣金属反应在1853K下进行。首先,100 g样品放入氧化锆坩埚中,缓慢加热至1853K。然后,30 加入g预熔化的炉渣。在5℃的反应过程中同时采集钢和矿渣样品 最小值,10 最小值,15 最小值,20 最小值,25 最小值和30 分钟。然后,用100 g铸锭和II、III、IV和V的预熔化炉渣,并按顺序取样。详细的实验方案和样本数量如表3所示。

表3关于不同炉渣和反应时间的样品数量。

样品制备

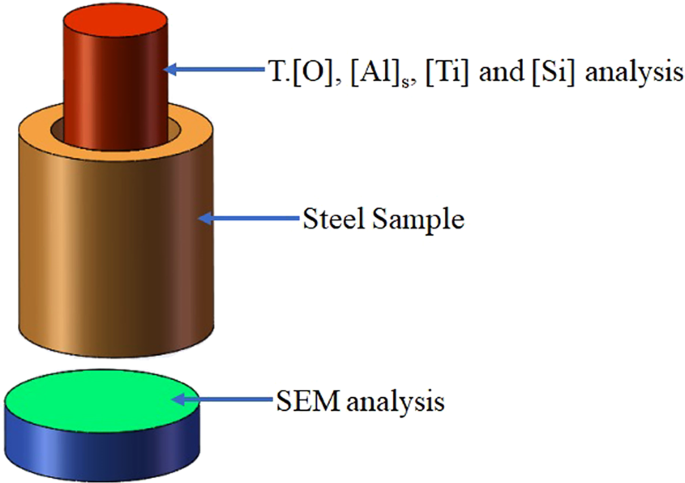

钢样品的实验测试分析如图2所示。钢样品的中心部分被加工成φ5×40 mm钢条。通过EMGA-620氧氮检测器测量反应后钢中的总氧(T.[O])含量,并通过原子发射光谱法分析剩余元素。φ40×15钢饼 从每组反应钢样品的底部切割mm,并使用ASPEX PSEM Explore扫描电子显微镜分析夹杂物,该显微镜除了可以执行常规电子显微镜功能外,还可以检测特定区域内夹杂物的数量、尺寸和成分。使用AZtecSteel的分析软件分析了每个夹杂物的成分、尺寸和面积信息。通过X射线荧光光谱仪分析获得了实验各个阶段的炉渣成分。

图形 2

切割样品的示意图。

本研究中所有钢样品夹杂物的检测面积约为100 mm2。对扫描区典型特征夹杂物进行了统计分析,没有重复检测到相同类型、形状和尺寸的夹杂物。

结果和讨论

炉渣再氧化过程中渣钢夹杂物反应动力学预测

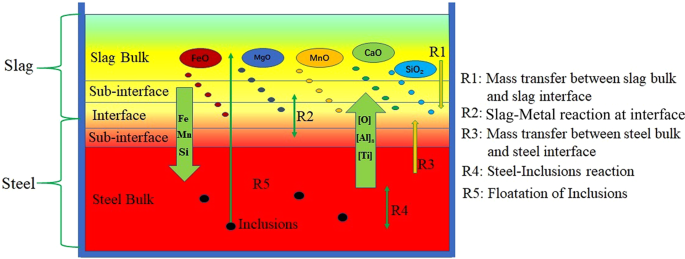

钢水在钢包中通过炉渣的再氧化行为主要涉及化学反应和过程,如图所示。3。在氧化反应过程中,R1和R3决定了渣-金属界面反应的速率和方向。当[O]在钢中的扩散是一个限制环节时,氧气会从炉渣扩散到钢液中。此时,氧气与钢中的[Al]s和[Ti]等脱氧元素之间的氧化反应R4发生在钢液内部。当(SiO2)、(FeO)和(MnO)在渣相中的传质是限制环节时,在渣-金属界面发生氧化反应,即R2反应。当渣金属相中氧的化学势相对接近时,氧化反应同时受到钢中[O]和渣中(SiO2)、(FeO)和(MnO)的传质限制。渣金属界面处于平衡状态,此时不会发生明显的再氧化行为。

图形3

炉渣再氧化过程中炉渣-金属夹杂物反应示意图。

假设条件的准确性和有效性将通过钢样品和矿渣样品的测试数据进行检查和校正。为了便于模型的建立和计算,热力学实验和动力学模型需要做出以下假设:

(1) 在热模拟实验中,当将炉渣加入钢中参与反应时,炉渣反应步长为Δt = 5%mslag21。(2) 渣-金属界面反应可以达到平衡状态。(3) 由反应形成的夹杂物均匀分布在矿渣块和金属块中。(4) 钢中的夹杂物可以完全漂浮并被炉渣吸附。(5) 夹杂物的浮动速率是恒定的。(6) 模型中使用的热模拟实验数据忽略了炉渣对坩埚和钢水对坩埚的反应影响。

在FactSage软件中,调用宏处理模块来创建一个平衡的反应程序。该模型的所有输入数据均基于该热模拟实验的数据,并适当引用了参考数据。输出数据都被组织成数据列表或Microsoft Excel表格,并在稍后阶段被处理和绘制成相应的图表22。图3中的所有主要化学反应都是通过宏处理代码形成的小程序。在绝热条件下,使用FactSage软件中的FactPS、FToxide和FTmisc数据库计算所有热力学反应平衡相图23。

模型验证

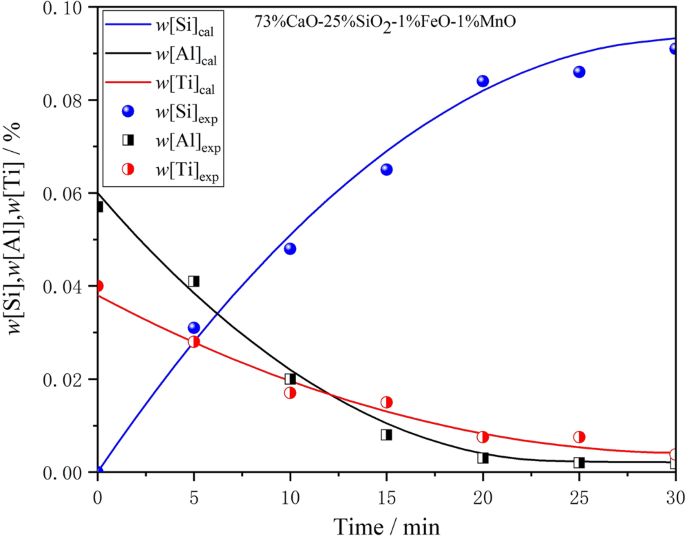

为了验证模型的准确性,本研究采用的数据主要基于热模拟实验,并引用了一些参考文献。随机选择I渣与超低碳钢反应中使用的基本条件和数据作为动力学模型的输入数据。将实际实验值与模型计算的输出数据进行比较,结果如图所示。4。实验中使用的氧化锆坩埚的内径为60 mm,高度为80 因此,界面的反应面积为0.0028m2。计算中使用的炉渣和钢材的密度分别为2500 kg/m3和7200 kg/m3。通过测量钢中[Al]s、[Ti]和[Si]的浓度变化,可以通过拟合实验估计该动力学模型中钢的传质系数,并进行反复修改以获得最佳拟合参数。图4显示,当钢的估计传质系数为1.25×10−5 m3/s时,该动力学模型的计算结果与相同条件下的实验值显示出良好的一致性,这充分表明传质系数值可以满足现有模型的计算需要。

图形 4

实验室实验测得的w[Si]%、w[Al]%和w[Ti]%与msteel的模型值相比 = 1.25×10−5立方米/秒。

钢中的总氧含量(T.[O])包括钢液中的溶解氧和夹杂物中的氧。当炉渣氧化钢液时,钢中溶解氧和炉渣中氧化物的化学势趋于逐渐平衡,夹杂物的浮动去除率也对夹杂物中的氧有显著影响。

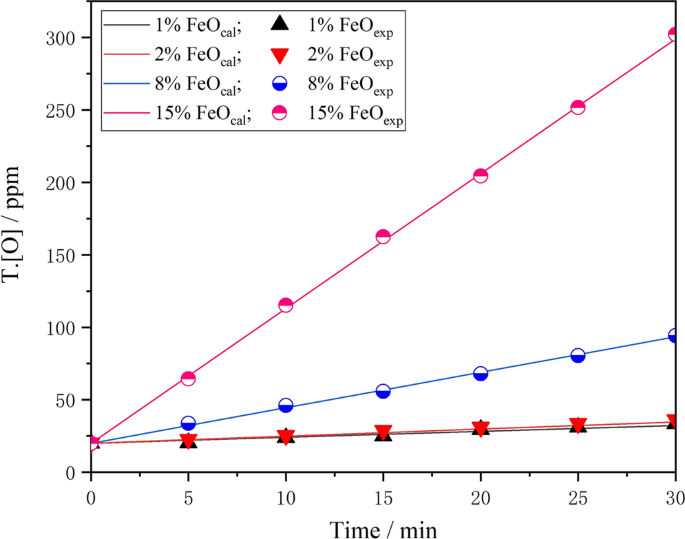

图5是当不同的氧化渣作用于钢液时,模型计算中T.[O]含量的变化值与实验测量的变化值的比较。从图中可以看出,随着炉渣氧化性的增加,由该模型计算的钢中T.[O]含量呈线性增加。在相同的条件下,测量值和计算值显示出良好的一致性。这表明动力学模型可以更好地预测钢中T.[O]含量的变化。因此,可以认为动力学模型能够满足实际生产需求,并为制定准确的再氧化控制工艺提供预测和指导。

图形 5

通过实验室实验测量钢中的T.[O],并与不同FeO含量的模型值进行比较。

不同可氧化性矿渣对超低碳钢的再氧化行为

为了预测具有不同氧化渣的超低碳钢的再氧化行为,通过FactSage Macro Processing模拟了氧化过程。对于用于模型计算的材料,钢材为100 g、 并且五组不同的氧化渣为30 每个g。钢和矿渣系统的具体成分分别如表1和表2所示。计算温度为1853K。

当熔渣与超低碳钢相互作用时,熔渣-金属界面和钢水内部可能发生反应(1-7)。

(SiO2)=[Si]+2[O](SiO2)=[Si]+2[O]

(1)

(FeO)=[Fe]+[O](FeO

(2)

2[Al]s+3[O]=(Al2O3)夹杂物2[Al]s+3[O]=(Al2O3)夹杂物

(3)

2[Ti]+3[O]=(Ti2O3)夹杂物2[Ti]+3[O]=Ti2O3夹杂物

(4)

[Ti]+2[O]=(TiO2)夹杂物[Ti]+2[O]=

(5)

(Ti2O3)夹杂物+[O]=2(TiO2)夹杂物(Ti2O3

(6)

2[Al]s+[Ti]+(3+x)[O]=(Al2O3−TiOx

(7)

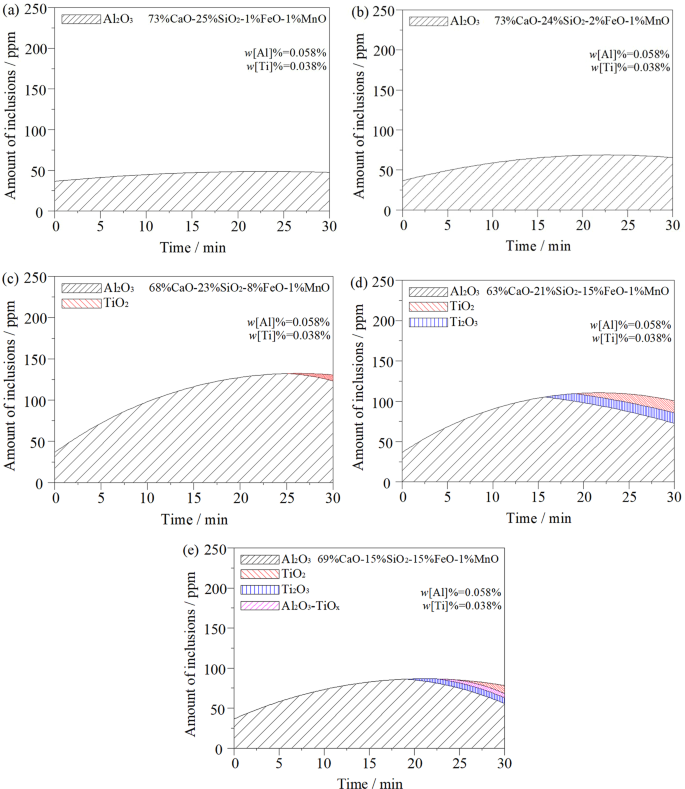

图6是计算不同氧化渣作用于钢液时钢中夹杂物变化的模型。结合图5,图中显示,当w(FeO)%=1%时,炉渣的氧化程度较低。钢水中T.[O]含量略有增加。钢中的夹杂物主要是Al2O3,总夹杂物不会随着反应时间的变化而显著增加,如图6a所示。模型计算表明,夹杂物产生的氧气主要来自炉渣中(SiO2)的自离解反应,钢中[Si]含量显著增加。此外,由于炉渣中的(FeO)含量较低,其活性也较低。因此,在炉渣界面张力的影响下,不存在将氧气转移到钢20的大规模自离解反应。因此,可以推断出炉渣对钢水的氧化性能主要受(SiO2)的影响,而不受炉渣中(FeO)的影响。在这一点上,反应(1)和(3)发生在渣-金属界面中。随着炉渣中(FeO)含量增加到2%,钢中夹杂物的总数略有增加,如图所示。第6b段。

图形 6

矿渣初始化学成分和碱度对超低碳钢夹杂物变化的影响:(a)w(FeO)% = 1%,R = 3.(b) w(FeO)% = 2%,R = 3.(c) w(FeO)% = 8%,R = 3.(d) w(FeO)% = 15%,R = 3.(e) w(FeO)% = 15%,R = 4.6.

当炉渣中w(FeO)%=8%时,钢中的T.[O]含量急剧增加。氧气从炉渣向钢液的转移是明显的,钢中的总夹杂物也相应增加。图6c表明,当反应进行到大约25 分钟后,钢中出现TiO2夹杂物,Al2O3夹杂物减少。在整个反应过程中,在反应的早期阶段,钢中在[Ti]之前发生了[Al]s的氧化,并形成了大量的Al2O3夹杂物。这主要是因为铝对氧的结合力远大于钛对氧的粘合力。随着反应的进行,钢中[Al]s的含量在反应的后期阶段降低,一些氧气立即氧化[Ti],形成TiO2夹杂物。根据反应后钢样品的测试结果,钢中[Si]含量没有显著变化。因此,可以推断出钢中的氧主要来自炉渣中(FeO)的分解反应。此外,它的分解反应抑制了(SiO2)在炉渣中的自溶解反应。炉渣的氧化主要表现为炉渣中的(FeO)含量,与炉渣中的SiO2含量没有直接关系。此时,主要反应(2)、(3)和(5)发生在渣-金属界面和钢液内部。

当w(FeO)%时 = 15%,如图所示。6d,在15的反应时间,钢中出现Ti2O3夹杂物 分钟后,TiO2夹杂物出现 min。随着反应的不断进行,钢中的Al2O3和Ti2O3夹杂物呈减少趋势,而TiO2夹杂物呈增加迹象。这主要是由于Ti2O3在高温下的稳定性较差;Ti2O3很容易与氧气结合形成稳定的TiO2。此时,主要反应(2)、(3)、(4)、(5)和(6)发生在渣-金属界面和钢液内部。此外,当将图6d与图6c进行比较时,可以看出,在整个反应过程中,总夹杂物减少。这主要是由于在与炉渣反应的早期阶段产生的Al2O3夹杂物的增加,这提高了炉渣中的w(CaO)/w(Al2O3),这是有利于提高炉渣吸收夹杂物的能力的条件。

图6d、e显示了钢液通过炉渣的再氧化行为,炉渣具有相同的氧化财产,但碱度不同。通过比较图6e,d中的计算结果,可以看出炉渣的碱度对钢中的夹杂物有很大影响。根据图6e,大约25时,钢中开始出现TiO2和Ti2O3夹杂物 分钟进入后期。分析表明,这是由于碱度的增加。同时,在反应的早期阶段形成的Al2O3也增加了炉渣的w(CaO)/w(Al2O3)。这两个方面有利于抑制钢中[Ti]的过早氧化,避免Ti夹杂物的过早形成。Al2O3-TiOx固溶体相在反应的后期阶段出现在钢中。这是由于在后期反应阶段钢中[Al]s含量降低,并且[Ti]可能与高浓度的氧结合。这形成了以TiOx为核心、以Al2O3为外层的固溶体相。这与参考文献中的结果一致。24。随着液态钢的固化,Al2O3-TiOx固溶体相没有时间上升和去除,因此它留在钢中形成夹杂物。这种夹杂物是不稳定的,可以通过提高钢水的温度和增加钢包底吹的持续时间来去除。主要反应(2)、(3)、(4)、(5)、(6)和(7)发生在渣-金属界面和钢液内部。从图6d,e的比较可以看出,随着炉渣碱度的增加,钢中的总夹杂物可以减少,钢液的纯度可以提高。

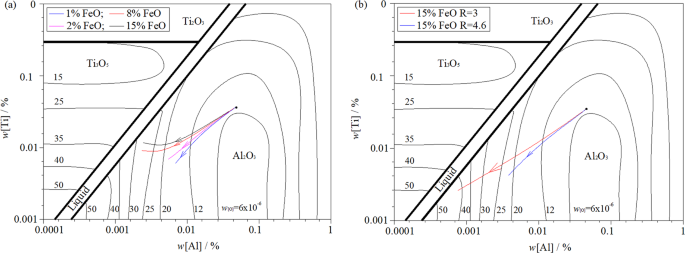

图7显示了1853 K时钢中形成的Al-Ti-O夹杂物的稳定相图。这是使用FactSage 7.2中的FactPs、FToxide和FTmisc数据库计算的。图中的箭头方向表示当钢中[Al]s和[Ti]的含量随着钢液的再氧化而变化时,稳定夹杂物形成的区域变化。如图7a所示,当w[Al]%时 = 0.058%和w[Ti]% = 0.038%,在氧化反应开始时可以形成稳定的Al2O3夹杂物。随着反应的不断进行,钢中[Al]s含量不断降低,钢中开始形成不稳定的Al2O3-TiOx夹杂物。随着氧化作用的增加,Al2O3-TiOx夹杂物逐渐转变为稳定状态的Ti2O3或TiO2。这与图6中的计算结果一致。从图7b可以看出,炉渣具有相同的氧化财产。初始炉渣的碱度和炉渣的w(CaO)/w(Al2O3)也随着再氧化反应而增加。它可以显著抑制炉渣氧化为[Ti],并减少钢中Ti夹杂物的形成。

图形 7

矿渣初始化学成分和碱度对超低碳钢中[Al]和[Ti]变化的影响:(a)不同的化学成分,相同的碱度;(b) 不同的碱度,相同的化学成分。

炉渣再氧化过程中钢中夹杂物的演变

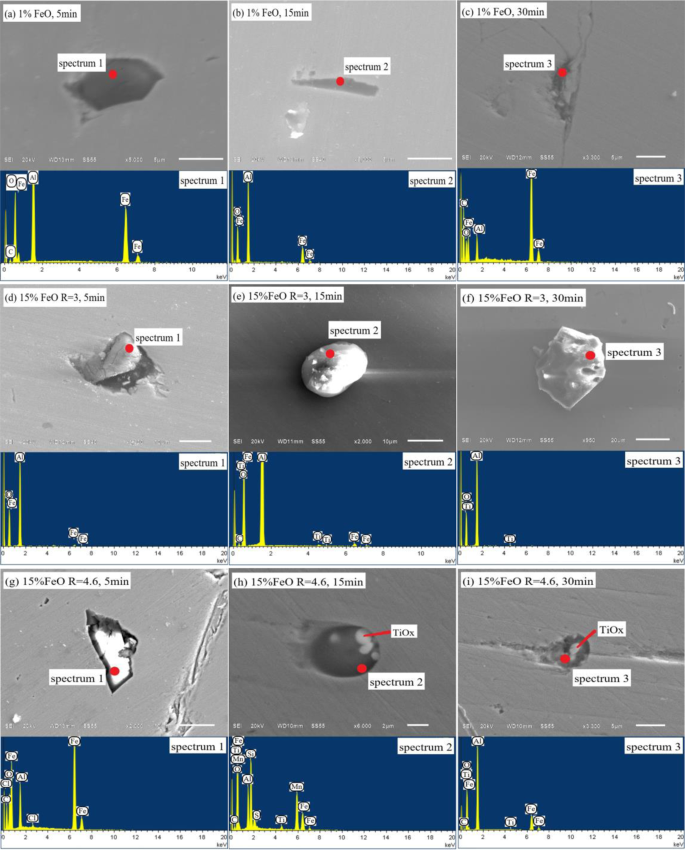

在实验的各个阶段对钢样品进行了Aspex检测和分析。为了反映钢中特征夹杂物变化的差异,本研究选取了三组不同炉渣氧化和碱度变化时间点的钢样进行对比分析,如图8所示。

图形 8

超低碳钢样品中夹杂物的实验演变:(a–c),w(FeO)% = 1%; (d–f),w(FeO)% = 15%,R = 3.(g–i),w(FeO)% = 15%,R = 4.6.

图8a–c显示了当炉渣氧化程度较低时,钢中夹杂物的演变。从能谱可以看出,夹杂物主要是Al和O,没有Ti。这表明在低氧化渣的作用下,引入钢中的氧与[Al]s完全结合,形成Al2O3夹杂物,而[Ti]的氧化被完全抑制。从夹杂物形态的角度来看,Al2O3夹杂物在开始时形成团簇。随着反应时间的推移,夹杂物的形态转变为棒状和树枝状。根据Yoon等人25的研究结果,这种形态变化主要是由于钢中过饱和[O]或[al]s的出现。然而,初始钢液中的[O]和[Al]s处于平衡状态。炉渣中的(FeO)含量也很低,几乎没有氧气转移到钢中。因此,钢中过饱和氧的唯一来源是炉渣中的(SiO2)。(SiO2)的自离解将氧气转移到钢中。这导致在钢中形成Al2O3的棒状和树枝状夹杂物。该测试结果也验证了图6a中模型预测的结论。

图8d–f显示了w(FeO)%钢中夹杂物的演变 = 15%炉渣和碱度为3。图8显示,钢中夹杂物的尺寸随着炉渣氧化程度的增加而增加,最大尺寸可达20μm。Al2O3夹杂物在反应开始时形成,并且随着反应的进行,Ti-O夹杂物开始出现在钢中。这主要是因为最初的高浓度氧气迅速与钢中的[Al]s结合,形成Al2O3夹杂物。随着钢中[Al]s含量的降低,过饱和氧与[Ti]结合形成Ti-O夹杂物。从夹杂物形态的角度来看,当钢中出现过饱和氧时,夹杂物主要以团簇和球形存在。

图8g–i显示了w(FeO)%钢中夹杂物的演变 = 15%的炉渣和4.6的碱度。通过对比图8d–f,可以看出夹杂物的形状和尺寸发生了很大变化。在反应开始时,Al2O3夹杂物约为20μm。随后,出现了5μm以下的Al-Ti-O夹杂物,夹杂物尺寸呈下降趋势。这主要是因为高碱度炉渣可以促进大颗粒夹杂物的快速去除。此外,炉渣中漂浮的Al2O3夹杂物进一步提高了炉渣的w(CaO)/w(Al2O3),并进一步提高了钢液的纯度。这一结果也与模型预测的结论一致。夹杂物的形态表明,Al2O3-TiOx夹杂物通常呈球形,以TiOx为成核中心,尺寸为4–6μm,边缘被Al2O3覆盖。根据Park26和Doo27的研究,当将Ti-Fe合金添加到钢中时,会导致局部高[Ti]或[O]浓度。在局部高[Ti]浓度区域中容易形成Al2O3-TiOx夹杂物。在本研究中,用超低碳钢熔炼后,钢中[Ti]的分布相对均匀。没有局部高[Ti]浓度区域。因此,Al2O3-TiOx夹杂物的形成是由高氧化炉渣引起的,而不是[Ti]的局部氧化。在底吹和静置之后,液态钢的成分是均匀的。Al2O3-TiOx夹杂物分解消失,形成稳定的Al2O3和TiO2夹杂物。这些实验结果与模型预测的结果一致。

结论

(1) FactSage软件程序中的宏观处理模块开发的动力学模型可以预测超低碳钢通过不同氧化性的炉渣的再氧化行为。模型的计算结果与实验室热模拟的实验数据吻合良好。该模型可以预测和指导实际生产中准确的二次氧化控制过程。

(2) 在炉渣再氧化过程中,当w(FeO)% = 1%,产生夹杂物的氧气主要来源于炉渣中(SiO2)的自离解反应。随着(FeO)含量的增加,氧从炉渣向钢的转移显著。钢中的氧主要来自炉渣中(FeO)的分解反应。此外,(FeO)的分解反应抑制了炉渣中(SiO2)的自离解反应。此外,通过提高初始炉渣中CaO与Al2O3的碱度和比例,可以抑制钢中[Ti]的氧化,同时可以减少夹杂物的数量。

(3) 当钢中的氧过饱和且炉渣氧化程度较低时,很容易形成Al2O3的棒状和树枝状夹杂物。随着炉渣氧化程度的增加,夹杂物的尺寸增加,呈现团簇状和球状。此外,钢中的过饱和氧很容易与[Ti]形成不稳定的Al2O3-TiOx夹杂物。由于钢液中的成分趋于均匀,Al2O3-TiOx夹杂物分解并消失,形成稳定的Al2O3和TiO2夹杂物。

说到的事

- Yan,B.,Jiao,S.H.&Zhang,D.H.《半连续等径角挤压无间隙钢的微观结构和力学财产》,《钢铁研究国际期刊》23,160–165(2016)。

- Guo,J.L.,Bao,Y.P.&Wang,M.不同加热过程中含钛铝镇静超低碳钢的清洁度。Int J Miner Mater.241370-1378(2017)。

- Yang,W.,Zhang,Y.、Zhang,L.F.、Duan,H.J.和Wang,L.脱氧后Ti稳定超低碳钢中氧化物夹杂物的群体演变。《钢铁研究国际》杂志,221069–1077(2015)。

- Lou,W.T.和Zhu,M.Y.《气体搅拌钢包中夹杂物行为的数值模拟》,Metall Mater Trans B.44,762–782(2013)。

- Zhang,T.,Liu,C.,Mu,H.,Li,Y.&Jiang,M.在不同硫含量的铝镇静钢中添加钙后的夹杂物演变。Ironmak Steelmak.45447–456(2018)。

- Lee,K.Y.,Park,J.M.和Park,C.W.超低碳钢与各种成分熔渣接触的再氧化速率。第七届熔渣、熔剂和盐国际会议,南非采矿和冶金研究所。601-606 (2004).

- Qin,Y.M.,Wang,X.H.,Huang,F.X.,Chen,B.&Ji,C.X.炉渣和空气再氧化对IF钢中夹杂物的影响。金属研究技术。112405–414(2015)。

- Basu,S.、Choudhary,S.K.和Girase,N.U.含钛铝镇静超低碳钢的喷嘴堵塞行为。ISIJ Int.441653–1660(2004)。

- Van Ende,M.A.,Kim,Y.M.,Cho,M.K.,Choi,J.&Jung,I.H.鲁尔斯塔尔-赫拉乌斯(RH)脱气过程的动力学模型。Metall Mater Trans B.42777–489(2011)。

- Qin,Y.M.,Wang,X.H.,Li,L.P.和Huang,F.X.氧化渣对IF钢清洁度的影响。steel Res Int.861037–1045(2015)。

- Lee,Y.S.,Kim,J.R.,Yi,S.H.和Min,D.J.CaO-SiO2-Al2O3-MgO-FeO炉渣的粘性行为。第七届熔融炉渣通量和盐国际会议,南非采矿和冶金研究所。225-230 (2004).

- Ren,Y.,Zhang,L.F.和Zhang,Y.CaO–Al2O3–MgO–SiO2炉渣对含Al–Ti钢的再氧化行为建模。《钢铁研究国际期刊》,25146–156(2018)。

- Krystad,E.、Jakobsson,L.K.、Tang,K.和Tranell,G.硼在硅铁和CaO-SiO2渣之间的热力学行为和传质动力学。Metall Mater Trans B.482574–2582(2017)。

- Sloman,B.M.等人,《硅中试炉的传热和传质模型》,Metall Mater Trans B.482664-2676(2017)。

- Sun,H.P.和Mori,K.CaO–SiO2–Al2O3–FeO–MnO炉渣对铁液中铝的氧化速率。ISIJ Int.36,34–37(1996)。

- Kim,T.S.,Chung,Y.S.,Holappa,L.E.和Park,J.H.稻壳灰保温粉对连铸中间包中钢水再氧化行为的影响。Metall Mater Trans B.481736–1747(2017)。

- Li,S.J.等人。G20CrNi2Mo轴承钢在工业电渣重熔过程中铝和氧变化的动力学分析。ISIJ Int.5712148–2156(2017)。

- Hay,T.、Reimann,A.和Echterhof,T.在电弧炉工艺模型中改进炉渣和钢浴化学建模。Metall Mater Trans B.5022377–2388(2019)。

- Ni,P.Y.,Tanaka,T.,Suzuki,M.,Nakamoto,M.&Jönsson,P.界面张力作用下钢/渣界面氧转移的动力学模型。国际标准化组织,1979–1988(2018)。

- Ni,P.Y.,Tanaka,T.,Suzuki,M.,Nakamoto,M.&Jönsson,P.界面张力作用下钢/矿渣界面的传质和化学反应动力学模型。ISIJ Int.5737-748(2019)。

- Wang,R.,Bao,Y.P.,Li,Y.H.,Li,T.Q.&Chen,D.无间隙钢中熔渣成分对钢清洁度的影响。钢铁研究国际杂志,24779–585(2017)。

- Van Ende,M.A.和Jung,I.H.《钢包炉动力学过程模拟模型:使用FactSage宏观处理的有效平衡反应区模型》,Metall Mater Trans B.48,28–36(2017)。

- Jung,I.H.、Decterov,S.A.和Pelton,A.D.《MgO-Al2O3、CaO-MgO-Al2O3和MgO-Al_2O_3-SiO2系统的临界热力学评估和优化》,《相位平衡差异杂志》25,329–345(2004)。

- Ren,Y.,Zhang,Y.&Zhang,L.使用FactSage宏处理对铝镇静钢进行Ca处理的动力学模型。Ironmak Steelmak.44,1–8(2016)。

- Yoon,B.H.,Heo,K.H.,Kim,J.S.和Sohn,H.S.通过控制炉渣成分来提高钢的清洁度。Ironmak Steelmak.29214-217(2002)。

- Park,D.C.,Jung,I.H.,Rhee,P.C.H.&Lee,H.G.CaO-Al2O3-MgO-SiO2炉渣对含Al Ti钢的再氧化。ISIJ Int.441669–1678(2004)。

- 文章CAS谷歌学者

致谢

作者对国家自然科学基金(51471002)表示感谢。此外,作者还要感谢Editage(www.Editage.cn)编辑了这份手稿草稿的英文文本。

作者信息

作者信息

- 安徽工业大学冶金工程学院,马鞍山,243002,中华人民共和国

- 邓爱军,夏云锦,王海川,范定东

- 莱斯特大学工程系,莱斯特,LE1 7RH,英国

邓爱军、夏云锦、董洪标

贡献

A.D.构思并撰写了这篇论文。H.D.对文章进行了修改,并提出了宝贵的建议。H.W.和D.F.负责数据分析、部分讨论以及图表的构建。Y.X.为材料的制备做出了贡献,并制定了实验方案。所有作者都检查了手稿。

通讯作者

给夏云锦的信件。

道德宣言

道德宣言

附加资料

出版商的注释Springer Nature在已出版地图和机构隶属关系中的管辖权主张方面保持中立。

权利和权限

开放获取本文根据知识共享署名4.0国际许可证获得许可,该许可证允许以任何媒体或格式使用、共享、改编、分发和复制,只要您给予原作者和来源适当的信任,提供知识共享许可证的链接,并说明是否进行了更改。本文中的图像或其他第三方材料包含在文章的知识共享许可证中,除非材料的信用额度中另有说明。如果材料未包含在文章的知识共享许可证中,并且您的预期用途不受法定法规允许或超出了允许的用途,则您需要直接获得版权持有人的许可。

要查看此许可证的副本,请访问http://creativecommons.org/licenses/by/4.0/.